Die Funktionsweise einer Hochleistungssirene

Das Wirkprinzip einer klassischen mechanischen Sirene basiert allgemein auf periodischen Unterbrechungen eines Luftstroms. Dies wird dadurch erreicht, dass sich ein durch einen Motor angetriebener Rotor mit gleichmäßig verteilten Öffnungen gegen einen feststehenden Stator mit Öffnungen gleicher Größe und Anzahl dreht. Dadurch findet ein abwechselndes Öffnen und Schließen der Öffnungen statt, was je nach Geschwindigkeit des Rotors einen Ton unterschiedlicher Frequenz erzeugt. Durch die Trägheit des Rotors entsteht bei Ein- und Ausschalten des Motors der typische auf- und abschwellende Heulton der Sirene. Diese Eigenschaft zur Abgabe von Heultönen unterschiedlicher Frequenz unterscheidet die Sirene maßgeblich von anderen mechanischen Schallerzeugern wie Glocken oder Fanfaren.

Die Lautstärke einer Sirene bestimmt sich durch die Menge der durch die Öffnungen strömenden Luft. Daher sind die Rotoren meist als Schaufelräder konstruiert, die ähnlich einem Ventilator die angesaugte Luft nach außen beschleunigen. Auch die Größe der Rotoren beeinflusst daher die Lautstärke, weswegen übliche Luftschutzsirenen meist sehr große und schwere Rotoren nutzen und dementsprechend Motoren mit einigen Kilowatt Leistung erfordern. Da die Geschwindigkeit des Rotors also Frequenz und Lautstärke gleichermaßen beeinflusst, sind bei mechanischen Sirenen Töne mit tiefer Frequenz auch automatisch leiser. Ein weiterer Nachteil der Sirene ist die Abhängigkeit von einem funktionierenden Stromnetz, was in Kriegs- und Krisenzeiten auch ausfallen kann.

Bei der Entwicklung einer neuen Super-Sirene für den Kalten Krieg standen daher drei Aspekte im Fokus: Ein netzunabhängiger Betrieb, die Beibehaltung des charakteristischen "Heulens" und eine gleichbleibende Lautstärke unabhängig von der Tonfrequenz. Nach einiger Forschung und vielen Experimenten erwies sich eine durch Pressluft angetriebene Sirene als optimales Warnmittel, woraufhin eine komplette Pressluft-Hochleistungssirene entwickelt wurde.

Die Pressluft-Hochleistungssirene, bzw. pneumatische Hochleistungssirene nutzt das gleiche Prinzip zur Erzeugung des Heultons wie die mechanische Sirene. Allerdings wird hier die notwendige Luft zur Erzeugung der Lautstärke unter hohem Druck extern zugeführt, womit Rotor und Stator nur noch den Zweck der Luftunterbrechnung erfüllen müssen. Die Größe von Rotor und Stator lässt sich damit auf ein Mindestmaß reduzieren, so dass der Rotor sich durch einen vergleichsweise schwachen 24V Motor antreiben lässt.

Im Nachfolgenden wird genauer auf die einzelnen Komponenten eingegangen.

Der Sirenenkopf

Der Sirenenkopf als eigenständige und wichtigste Komponente vereint den Schallgeber, heißt die Rotor/Stator-Einheit, sowie vier Exponentialtrichter ("Hörner") zur Abgabe der Sirenensignale. Zur Inbetriebnahme muss lediglich extern Druckluft zugeführt, sowie der Sirenenmotor im gewünschten Signaltakt mit Spannung versorgt werden.

Der Aufbau des Schallgebers und die Form der Hörner wurden nach unzähligen Versuchsreihen unter Berücksichtigung der physikalisch-akustischen Grundlagen ermittelt, um die bestmögliche Effizienz und Lautstärke bei der Schallabgabe zu erreichen. Der grundsätzliche Aufbau des Sirenenkopfes ist daher bei allen bekannten Hochleistungssirenen identisch.

Zur Schallerzeugung wird eine Rotor/Stator-Einheit mit Lochscheibe oder Lochtrommel (ab HLS 273) mit vier Öffnungen ("Ports") genutzt, welche von einem 24V Gleichstrommotor angetrieben wird. Zur Wartung des Schallgebers ist dieser entweder durch eine Wartungsklappe im Sirenenkopf oder über eine außen liegende Haube (ab F71) zu erreichen. Entsprechende Zugangsmöglichkeiten über z.B. Trittstufen waren teilweise direkt vorhanden, oder konnten durch das Wartungspersonal angebracht werden. Die Anlage der Rickmers-Weft besaß für den Materialtransport sogar eine fest verbaute Winde im Sirenenkopf.

Im Laufe der Zeit konnte der Aufbau und die Größe des Sirenenkopfes u.A. auf Grund von verbesserten Produktionsmöglichkeiten immer weiter optimiert werden. War der riesige Kopf der Anlage 1 aus den 1950er Jahren noch aus Unmengen Blech händisch zusammengenietet, bestand der Kopf der HLS 381 in den 1980er Jahren aus wenigen verschraubten, maschinell hergestellten Standardbauteilen. Dies sorgte natürlich für eine deutlich einfachere Montage und Wartung der Sirenenköpfe, und senkte die Anforderungen an deren Montageort z.B. in Bezug auf Traglast und Windlast.

Aufstellungsmöglichkeiten

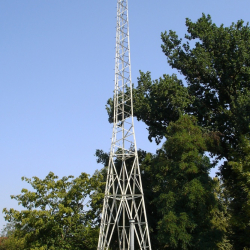

Um die Zeit für den Aufbau eines Sirenenstandortes und damit die Kosten möglichst gering zu halten sah das Konzept der Hochleistungssirenen-Anlage vor, dass im Werk vorgefertigte Komponenten am Standort lediglich auf vorbereitete Fundamente aufgestellt und miteinander verbunden werden mussten. Bei einer Standard Mastaufstellung beinhaltete dies den Mast samt Sirenenkopf, den Maschinenbunker und den Drucklufttank.

Zur Umsetzung dieses Konzeptes wurden bei den ersten Modellreihen speziell gefertigte Rohrtürme genutzt, welche auch bereits vormontiert Auspuff und Versorgungsleitungen enthielten. Später (ab F71) wurden dann einfachere und günstigere Standardmasten in Form von Gitter-, Rohr-, oder Achteckmasten eingesetzt, welche in unterschiedlichen Längen extern zugekauft werden konnten.

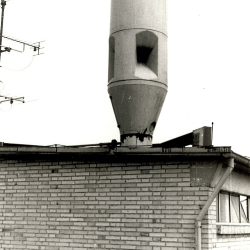

Neben den Mastaufstellungen wurden besonders in Großstädten überwiegend Dachmontagen durchgeführt. D.h. der Sirenenkopf wurde individuell auf dem gewählten Dach verankert. Die dazugehörigen Maschinenanlagen wurden dann entweder in den vorgefertigten Maschinenbunkern neben dem Gebäude platziert, oder ebenfalls individuell meist im Kellergeschoss des Gebäudes verbaut. Die notwendige Druckluft- und Steuerleitung zwischen Maschinenanlage und Sirenenkopf wurde bei Dachmontage entweder außen am Gebäude entlang oder durch Treppenhäuser bzw. Aufzugsschächte geführt.

Maschinenbunker und Drucklufttank

Der Maschinenbunker ist die zentrale Versorgungs- und Steuereinheit der Hochleistungssirene und enthält alle für den autarken Betrieb notwendigen Komponenten. Bei der Standardkonfiguration der durch den Bund aufgestellten Anlagen bedeutet dies Dieselmotor zum Antrieb von Kompressor und Lichtmaschine, ein entsprechender Vorrat Kraftstoff, die 24V Stationsbatterie, sowie die Elektrik, Steuerung und Überwachung der gesamten Anlage.

Bei den ersten Modellreihen war der Maschinenbunker betoniert und diente gleichzeitig als Fundament für den Rohrturm. Erst später (ab F71) kamen zylindrische Stahltanks zum Einsatz, die neben dem Mast eingegraben wurden. Mit Ausnahme des Maschinenbunkers der Rickmers-Weft Anlagen waren alle anderen bekannten Maschinenbunker unterirdisch und über entsprechende Zugangsluken begehbar. Ebenso über Zugangsluken konnten die Komponenten im Maschinenbunker getauscht werden. Neben den Druckluft- und Elektroleitungen waren auch Zuluft-, Abluft- und Auspuffrohr aus dem Bunker herausgeführt.

Der Drucklufttank wurde bei allen Anlagen unweit des Maschinenbunkers aufgestellt. Er fasste zwischen 4500 und 6000 Liter, was bei im Durchschnitt 15 bar Anlagendruck zur Abgabe von fünf Signalen a einer Minute Dauer ausreichte. Zur regelmäßigen Druckbehälterprüfung des TÜV musste der Drucklufttank durch ein Mannloch begehbar sein. Bei unterirdischer Aufstellung gab es daher eine entsprechend zugängliche Wartungsöffnung entweder aus dem Maschinenbunker heraus oder über einen Bodendeckel. Bei oberirdischer Aufstellung (nur F71) war ein direkter Zugang möglich.

Für Gebäudemontagen konnte der Standard-Maschinenbunker und der Drucklufttank neben dem Gebäude positioniert werden. Ebenso war es aber möglich die gesamten Maschinenanlagen innerhalb des Gebäudes in einem separaten Maschinenraum - meist im Keller - zu installieren. Hier kamen dann auch vier kleinere anstatt des üblichen Drucklufttanks zum Einsatz, da diese einzeln leichter durch enge Kellertüren und -gänge transportiert werden konnten.

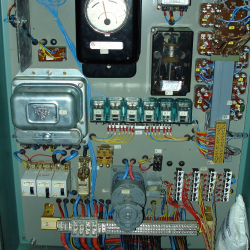

Steuerung und Auslösung

Da die Hochleistungssirenen für einen autarken, netzunabhängigen Betrieb ausgelegt waren, musste eine komplexe elektrische Steuerung sämtliche Betriebszustände der Anlage überwachen und entsprechend reagieren können. Im Normalbetrieb wurden z.B. ständig der Druck des Luftvorrates sowie der Ladestand der Batterien überwacht. Bei Unterschreiten einer eingestellten Schwelle wurde dann der Dieselmotor gestartet und Kompressor bzw. Lichtmaschine angetrieben. Allerdings geschah dies nur zu festgelegten Zeiten, um z.B. die Nachtruhe etwaiger Anwohner nicht zu stören. Ebenso zeitgesteuert wurde die Anlage generell regelmäßig gestartet um deren Betriebsbereitschaft sicherzustellen.

Um Probleme der Anlage zu erkennen, wurden auch weitere Parameter wie Füllstand Kraftstoff und Motoröl, Übertemperatur, Überdruck und Laufzeit des Dieselmotors überwacht. Sollte einer der Parameter nicht dem Sollwert entsprechen, schaltete die gesamte Anlage automatisch auf Störung, was ein manuelles Eingreifen des Sirenenwartes oder des Wartungspersonals erforderlich machte. Um die Störung der Anlage zu erkennen gehörte zu jedem Standort ein so genanntes Störmeldegerät, welches per Kabel mit dem Maschinenbunker verbunden dort installiert war, wo sich auch der Telefonanschluss bzw. das so genannte Postrelais zur Auslösung befand. Die hier anwesenden Bewohner oder Mitarbeiter konnten dann ohne die Sirene betreten zu müssen die allgemeinen Betriebszustand überwachen und ggf. eingreifen oder weitermelden.

Im Rahmen des Warndienstes des Bundes wurden sämtliche Sirenenanlagen über Leitungen der Deutschen Post gesteuert. Hierzu wurden vorhandene normale Telefonanschlüsse entsprechend umgerüstet. Die Verbindung von Telefonanschluss zum Maschinenbunker wurde per Kabel hergestellt, welches bei Abseits gelegenen Standorten durchaus über einen Kilometer lang sein konnte. Nebem dem Störmeldegerät und dem Postrelais war meist noch ein Handsteuergerät vorhanden, welches es bei Auswahl des Strom- und Telefonnetzes möglich machte, die Sirene vor Ort manuell auszulösen.

Bei einer Auslösung wird der Sirenenmotor im Takt der Sirenensignals geschaltet. Über ein Nachlaufrelais wird das im Maschinenbunker oder Sirenenkopf (Anlage 2) befindliche Signalventil für die Druckluft für wenige Sekunden nachgesteuert, so dass der auslaufende Heulton nicht sofort unterbrochen wird. Beim Schließen des Signalventils ist die Hochleistungssirene sofort still, was besonders beim Signal "Feueralarm" für einen ganz markanten Klang sorgt.